电机轴四周的4筋、8筋通常是通过电机轴冲筋机加工出来的,以下是具体的制作过程:

设备准备

• 选择合适的冲筋机:根据电机轴的尺寸、材质以及生产批量等要求,选择合适的电机轴冲筋机。如TB12-22-480电机轴全自动冲筋机,适用于直径8-12mm,产品总长度330mm以内的电机轴;而TB12-25x350液压冲筋机,则适用于直径12-25mm,产品总长度230mm以内的电机轴。

• 检查设备:在使用前,要对冲筋机进行全面检查,包括机身的稳固性、电气系统的正常运行、冲压系统的精度和可靠性、自动送料系统的顺畅性等,确保设备处于良好的工作状态。

模具制作

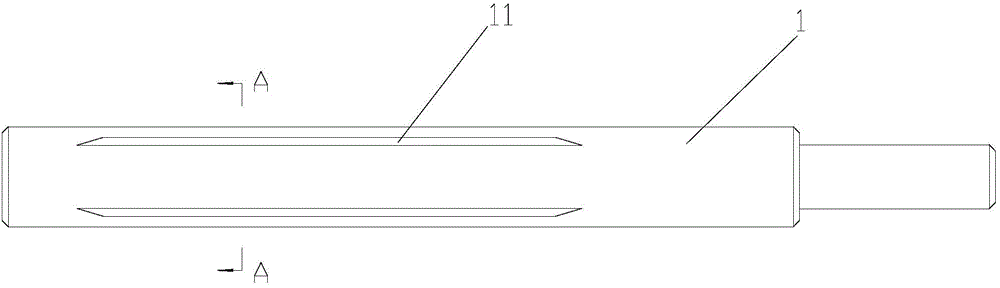

• 设计模具:根据电机轴的尺寸、形状以及所需的筋的数量、尺寸和分布等要求,设计出与之相匹配的模具。对于4筋和8筋,需要精确计算出筋的位置、角度和尺寸,以保证冲压出的筋均匀分布且符合设计要求。

• 制作模具:通常采用硬质合金或高速钢等材料制作模具,这些材料具有较高的硬度和耐磨性,能够保证模具在冲压过程中的使用寿命和冲压质量。模具的制作精度要求较高,需要通过精密的加工设备和工艺来完成,以确保模具的尺寸精度和形状精度。

材料准备

• 选择合适的电机轴材料:一般电机轴采用钢材,如45号钢等,其具有良好的机械性能和加工性能,能够满足电机轴的强度和耐磨性要求。

• 对电机轴进行预处理:对电机轴的表面进行清洁、除锈等处理,去除表面的杂质和油污,以保证冲压过程中模具与电机轴的接触良好,提高冲压质量。

冲压加工

• 装夹电机轴:将经过预处理的电机轴放入冲筋机的夹具中,通过夹具将电机轴固定牢固,确保电机轴在冲压过程中不会发生位移或转动。

• 调整冲压参数:根据电机轴的材质、尺寸以及筋的要求,调整冲压机的冲压力、冲压速度、冲压行程等参数。冲压力要适中,过大可能会导致电机轴变形,过小则无法冲压出清晰的筋;冲压速度要根据电机轴的材质和模具的耐用性来确定,过快可能会影响冲压质量,过慢则会降低生产效率;冲压行程要精确控制,以保证冲压出的筋的高度和形状符合要求。

• 进行冲压:启动冲筋机,冲头在液压或机械力的作用下,按照设定的参数对电机轴进行冲压,将电机轴外径四周的材料冲压成所需的4筋或8筋形状。在冲压过程中,要密切观察冲压情况,及时发现并处理可能出现的问题,如电机轴的位移、模具的损坏、冲压出的筋不符合要求等。

后续处理

• 去除毛刺:冲压后的电机轴筋可能会有毛刺,需要使用打磨工具对毛刺进行去除,以保证电机轴表面的光滑度和精度。

• 热处理或表面处理:冲筋加工可能会使电机轴的硬度有所降低,为了提高电机轴的硬度和耐磨性,需要对其进行热处理,如淬火、回火等,或者进行表面处理,如镀铬、渗碳等。

• 检测与修整:使用专业的检测设备对冲压后的电机轴进行检测,检查筋的位置、尺寸、形状以及电机轴的圆度、直线度等是否符合设计要求。如果发现有不符合要求的地方,需要进行修整,如重新冲压、打磨等,直到电机轴的质量达到合格标准。

Contact: 周先生

Phone: 186 8899 7860

E-mail: info@boosum.com

Add: 深圳市宝安区沙井后亭第二次工业109号